Zrozumienie funkcji zaworów skrzyni biegów w układach mechanicznych

Zawory skrzyni biegów odgrywają ważną rolę w kontrolowaniu przepływu płynu i ciśnienia zarówno w urządzeniach przemysłowych, jak i hydraulicznych układach przekładni. Pełnią funkcję elementów sterujących regulujących przepływ oleju hydraulicznego lub płynu smarującego w mechanizmach przekładniowych. Zarządzając kierunkiem przepływu płynu i utrzymując zrównoważony poziom ciśnienia, zawory skrzyni biegów zapewniają płynne przenoszenie momentu obrotowego, minimalizują straty energii i zwiększają stabilność układu. W złożonych maszynach przemysłowych zawory te przyczyniają się do zarządzania obciążeniem i precyzji zmiany biegów, co czyni je niezbędnymi w nowoczesnych układach hydraulicznych i mechanicznych.

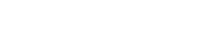

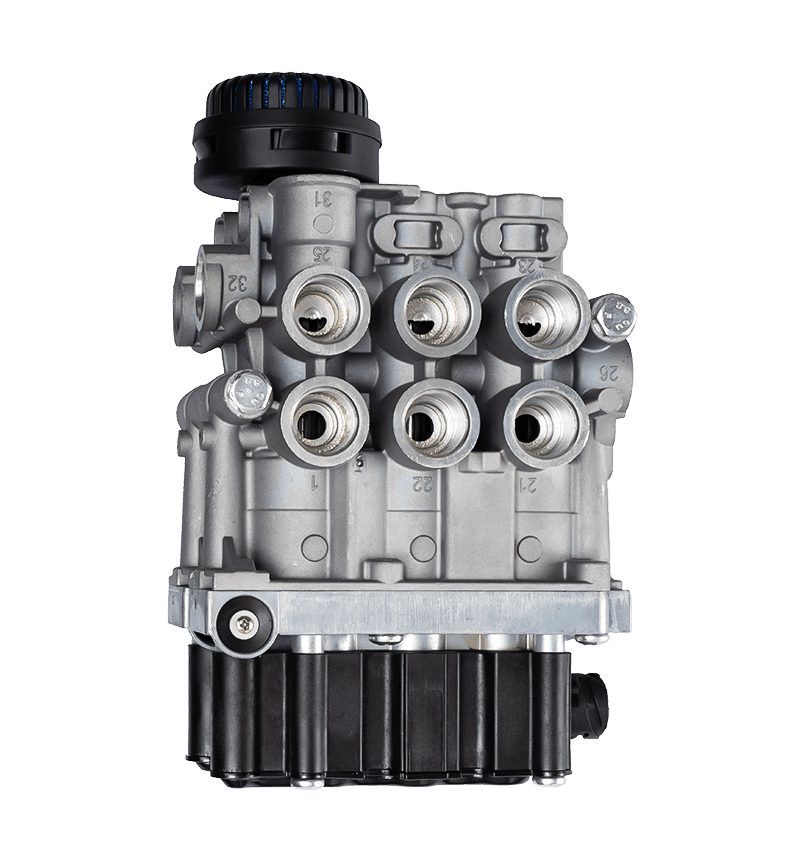

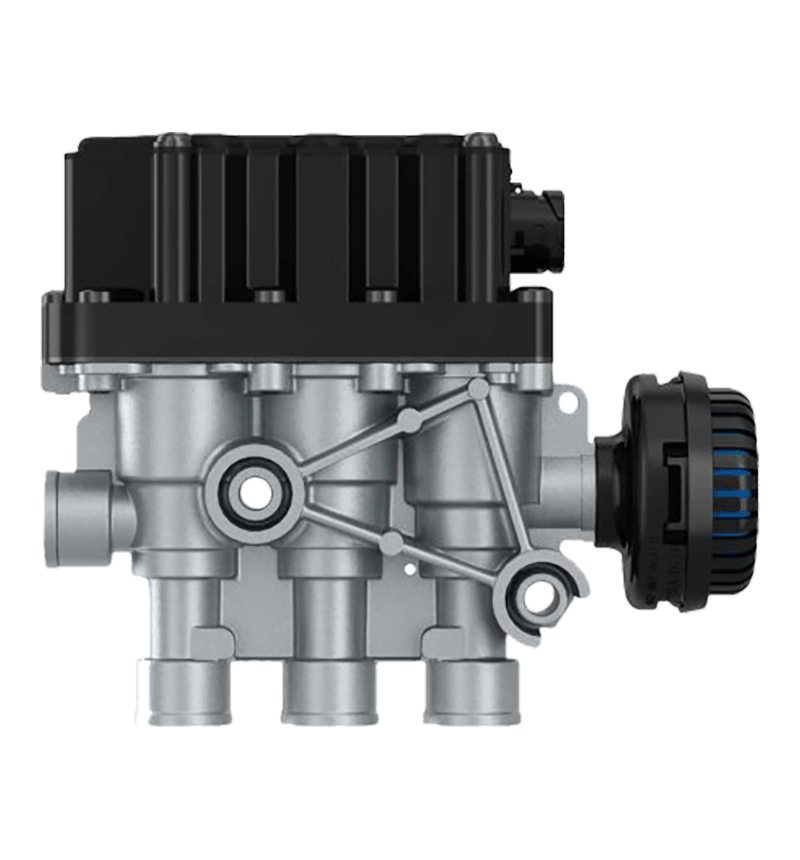

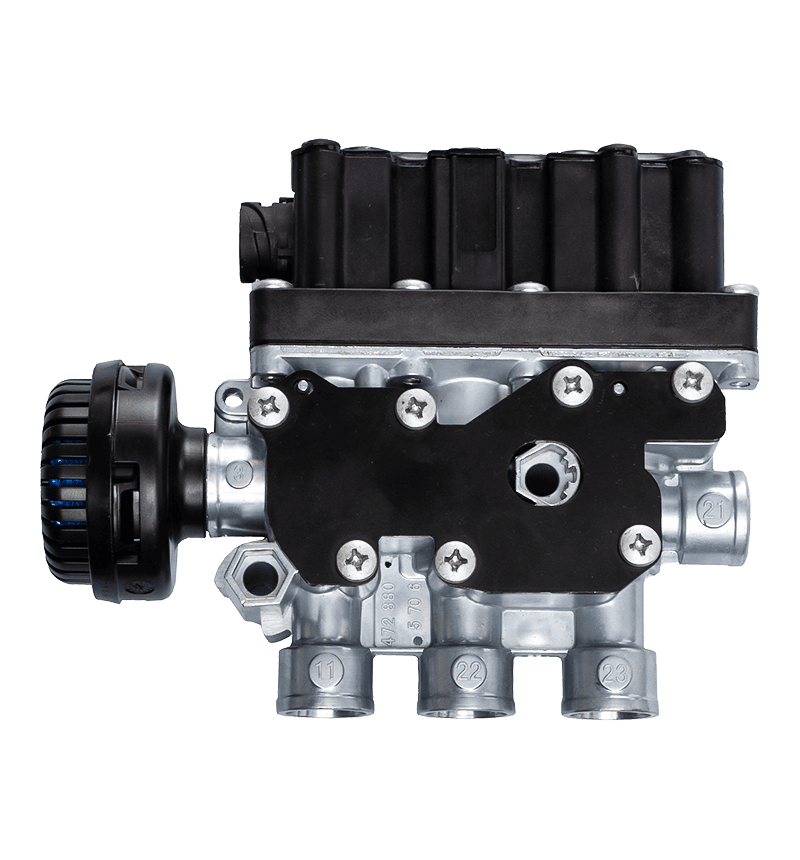

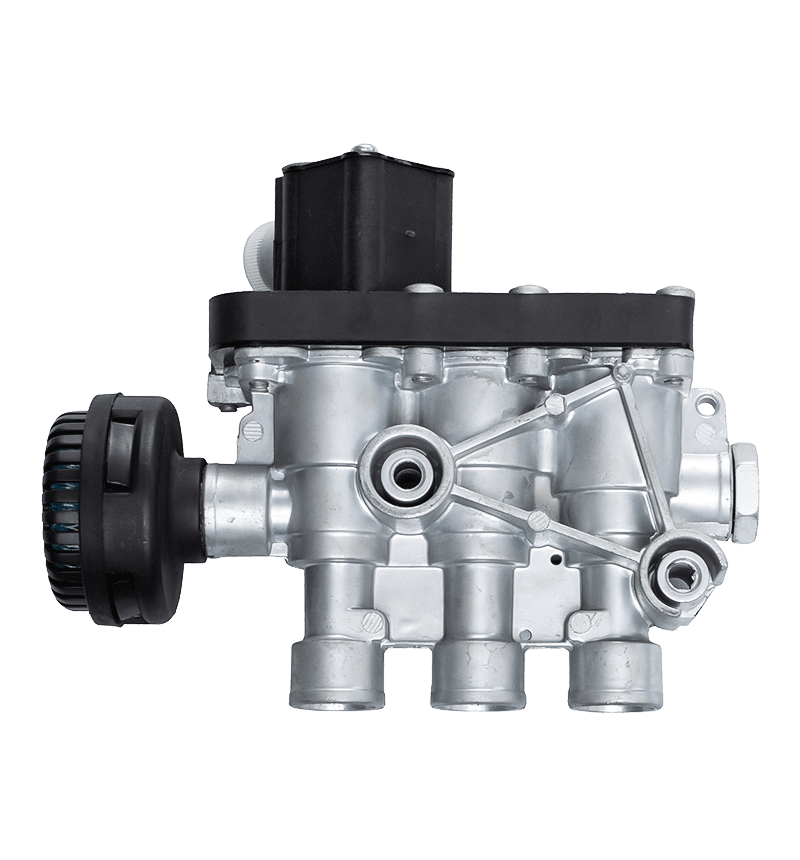

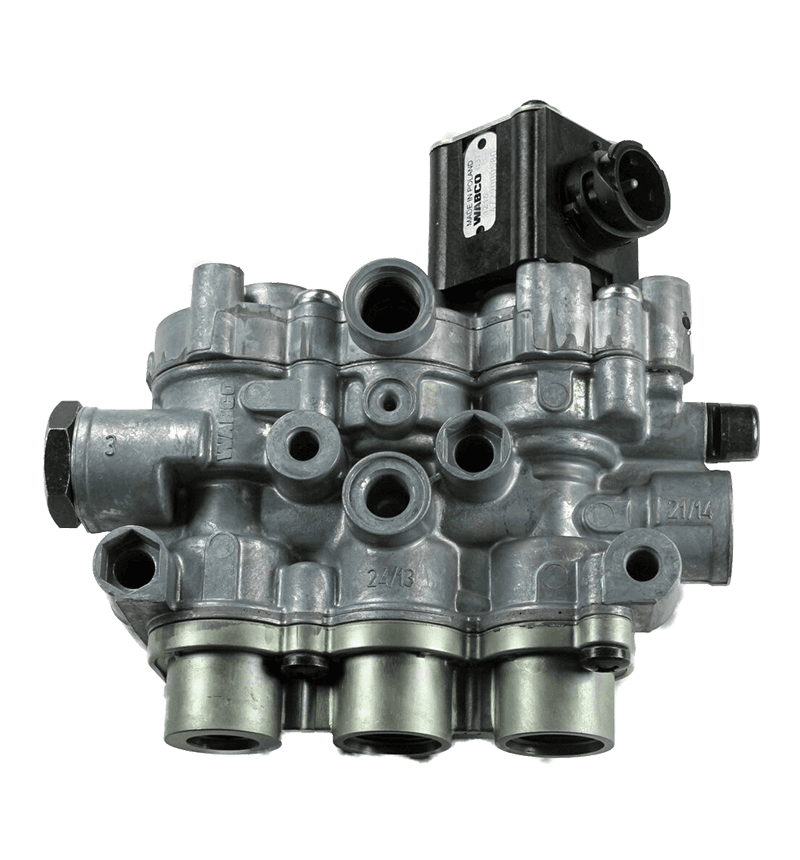

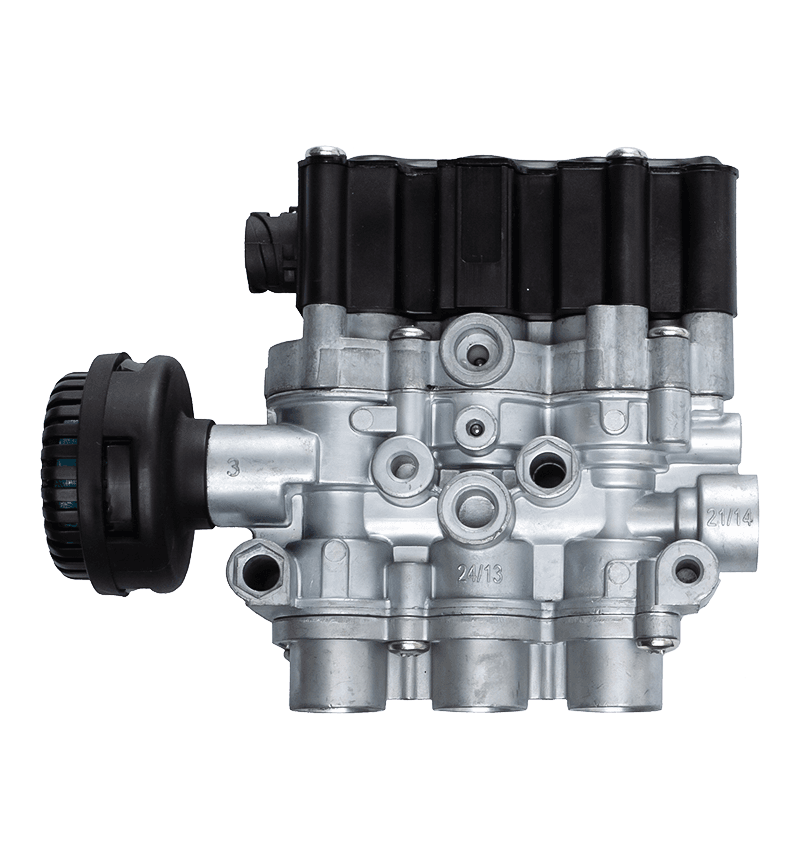

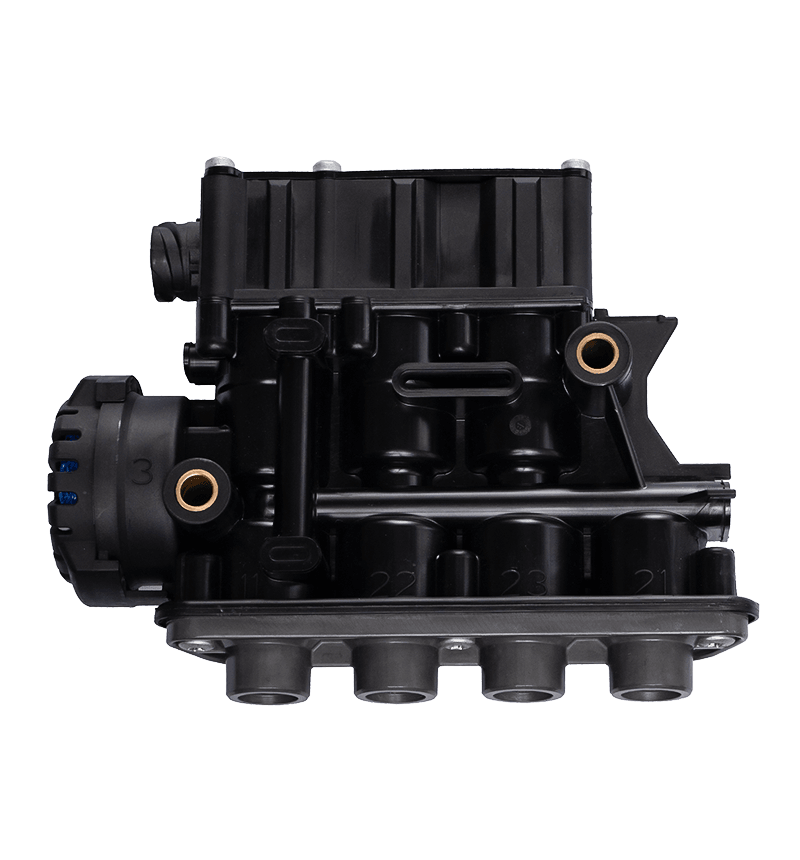

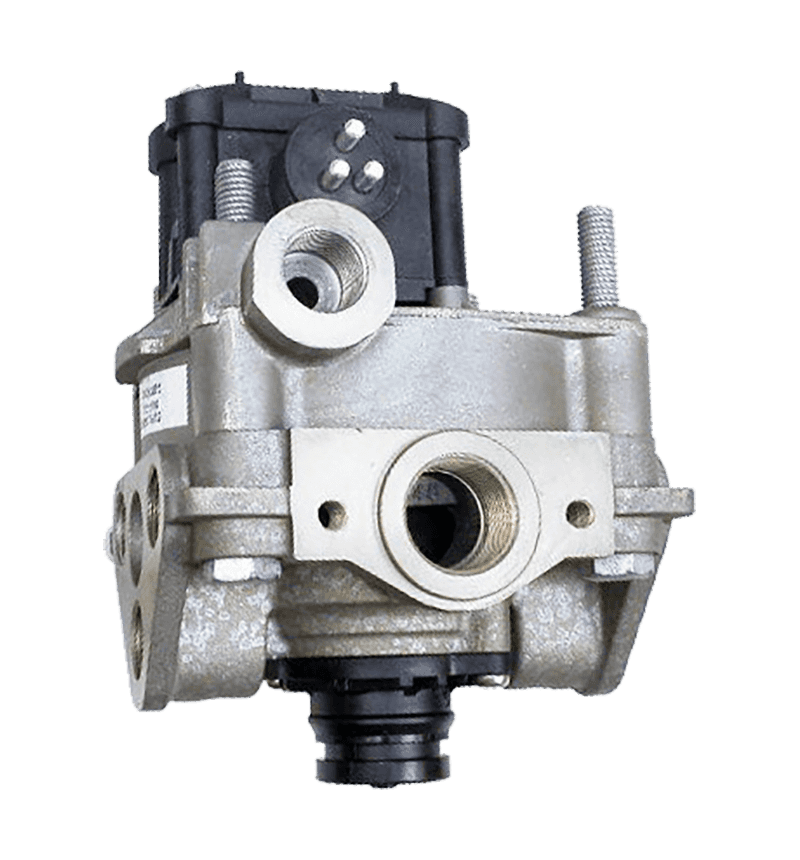

Charakterystyka strukturalna zaworów skrzyni biegów

Struktura zawory skrzyni biegów zazwyczaj obejmuje korpus zaworu, suwak lub grzybek, elementy uszczelniające i mechanizmy uruchamiające, takie jak sprężyny lub solenoidy. Materiały użyte do tych elementów są wybierane na podstawie ich wytrzymałości mechanicznej, odporności na zużycie i odporności na korozję, ponieważ w środowisku przekładni często występują wysokie wahania ciśnienia i temperatury. Aby osiągnąć wąskie tolerancje, które zapobiegają wyciekom wewnętrznym i utrzymują stałą charakterystykę przepływu, wymagana jest precyzyjna obróbka. W hydraulicznych układach przekładni wewnętrzne ścieżki zaworu są zoptymalizowane pod kątem minimalnych turbulencji, zapewniając efektywny ruch płynu nawet w warunkach zmiennego obciążenia.

Zastosowanie w sprzęcie przemysłowym

W maszynach przemysłowych zawory skrzyni biegów są powszechnie spotykane w układach, w których niezbędna jest precyzyjna kontrola ruchu i przenoszenie momentu obrotowego. Urządzenia takie jak prasy do dużych obciążeń, napędy przenośników, dźwigi i obrabiarki wykorzystują te zawory do regulacji ciśnienia i kierunku hydraulicznego podczas pracy. Zawory skrzyni biegów umożliwiają spójne smarowanie i zapobiegają zużyciu mechanicznemu, zapewniając ciągłą cyrkulację oleju. Pomagają również kontrolować wzrost temperatury, utrzymując równowagę przepływu płynu w obudowie przekładni. Kontrolowany przepływ ciśnienia zapewniany przez system zaworów zwiększa efektywność energetyczną, zmniejsza straty na skutek tarcia i zapewnia niezawodne dostarczanie mocy do obracających się elementów.

Rola w hydraulicznych systemach przesyłowych

Hydrauliczne układy przekładni w dużym stopniu opierają się na zaworach skrzyni biegów w celu zapewnienia wydajnej konwersji energii i sterowania ruchem. Systemy te wykorzystują płyn hydrauliczny pod ciśnieniem do przenoszenia energii mechanicznej pomiędzy elementami, takimi jak pompy, silniki i cylindry. W tym kontekście zawory skrzyni biegów regulują kierunek przepływu płynu, zarządzają zabezpieczeniem przed przeciążeniem i ułatwiają płynną zmianę biegów. Zawory proporcjonalne i sterowane serwo są często stosowane w systemach o wysokiej precyzji, umożliwiając regulację natężenia przepływu w zależności od potrzeb operacyjnych. Prawidłowa praca zaworów zapewnia stałą reakcję przekładni, stabilność przy zmiennym obciążeniu oraz zmniejszone wibracje i hałas w układzie hydraulicznym.

Porównanie zastosowań mechanicznych i hydraulicznych

Chociaż zawory skrzyni biegów służą podobnym celom kontrolnym zarówno w układach mechanicznych, jak i hydraulicznych, ich parametry funkcjonalne i priorytety konstrukcyjne są różne. Zastosowania mechaniczne kładą nacisk na skuteczność smarowania i chłodzenia, podczas gdy układy hydrauliczne skupiają się na regulacji ciśnienia i kontroli kierunku. Poniższa tabela podsumowuje kluczowe różnice między tymi dwiema aplikacjami.

| Typ aplikacji | Główna funkcja | Średni operacyjne | Kluczowe uwagi projektowe | Typowe użycie |

| Mechaniczna skrzynia biegów | Zarządzanie smarowaniem i przepływem | Olej smarujący | Kontrola temperatury i lepkości | Przekładnie przemysłowe, układy napędowe |

| Przekładnia hydrauliczna | Sterowanie ciśnieniem i kierunkiem | Olej hydrauliczny | Precyzja przepływu i szybkość reakcji | Silniki hydrauliczne, pompy, siłowniki |

Wybór materiału do produkcji zaworu skrzyni biegów

Wybór materiału ma kluczowe znaczenie dla zapewnienia niezawodności w wymagających warunkach pracy. Zawory skrzyni biegów są zwykle wykonane ze stali o wysokiej wytrzymałości, stopów aluminium lub mosiądzu, w zależności od wymagań dotyczących ciśnienia i temperatury. Stal nierdzewną wybiera się często ze względu na jej odporność na korozję i stabilność mechaniczną. W układach hydraulicznych narażonych na działanie żrących płynów lub wilgoci stosuje się specjalistyczne powłoki, takie jak niklowanie lub azotowanie, w celu zwiększenia trwałości powierzchni. Materiały uszczelniające — zwykle fluorokauczuk, PTFE lub nitryl — muszą utrzymywać elastyczność i szczelność w różnych temperaturach i ciśnieniach, aby zapobiec wyciekom wewnętrznym.

Wymagania eksploatacyjne i standardy testowania

Aby zapewnić stałą jakość, zawory skrzyni biegów przechodzą wiele procedur testowych przed zintegrowaniem z urządzeniem. Obejmują one testy szczelności, kalibrację natężenia przepływu, ocenę wytrzymałości ciśnieniowej i ocenę stabilności temperaturowej. Na etapach projektowania i walidacji często odwołuje się do norm międzynarodowych, takich jak ISO 10770, DIN 24342 i SAE J514. Właściwe testy gwarantują, że zawór działa skutecznie w rzeczywistych warunkach pracy, unikając pogorszenia wydajności na skutek zmęczenia lub odkształcenia materiału. Niezawodność funkcjonalna w przypadku powtarzających się cykli obciążenia jest szczególnie krytyczna w zastosowaniach przemysłowych, które działają w sposób ciągły.

Stabilność termiczna i kompatybilność płynów

Zawory skrzyni biegów muszą zachować funkcjonalność nawet w przypadku wystawienia na działanie środowiska o wysokiej temperaturze spowodowanego tarciem i ciśnieniem hydraulicznym. Projekt obejmuje komponenty odporne na ciepło i odpowiednie odstępy umożliwiające ekspansję. W układach hydraulicznych niezbędna jest kompatybilność z różnymi rodzajami olejów hydraulicznych – w tym płynami mineralnymi, syntetycznymi lub biodegradowalnymi. Wybór właściwej konstrukcji zaworu gwarantuje, że uszczelki i powierzchnie wewnętrzne pozostaną stabilne, bez reakcji chemicznych i pęcznienia. Właściwa kompatybilność płynów nie tylko zapobiega wyciekom, ale także utrzymuje stałą wydajność kontroli w szerokim zakresie temperatur.

Wpływ charakterystyki przepływu na wydajność systemu

Dynamika przepływu w zaworach skrzyni biegów bezpośrednio wpływa na efektywność energetyczną i szybkość reakcji. Dobrze zaprojektowany zawór minimalizuje ograniczenia przepływu, turbulencje i straty ciśnienia. Podczas projektowania często wykorzystuje się symulację obliczeniowej dynamiki płynów (CFD), aby zoptymalizować geometrię wewnętrzną pod kątem przepływu laminarnego. Płynne przejście płynu przez porty zaworów pozwala na precyzyjną kontrolę prędkości uruchamiania w układach hydraulicznych. W przekładniach przemysłowych równomierny obieg oleju zapewnia efektywne odprowadzanie ciepła i redukcję zużycia. Obie funkcje — stabilność przepływu i oszczędność energii — są niezbędne do utrzymania długoterminowej wydajności operacyjnej.

Integracja z systemami sterowania

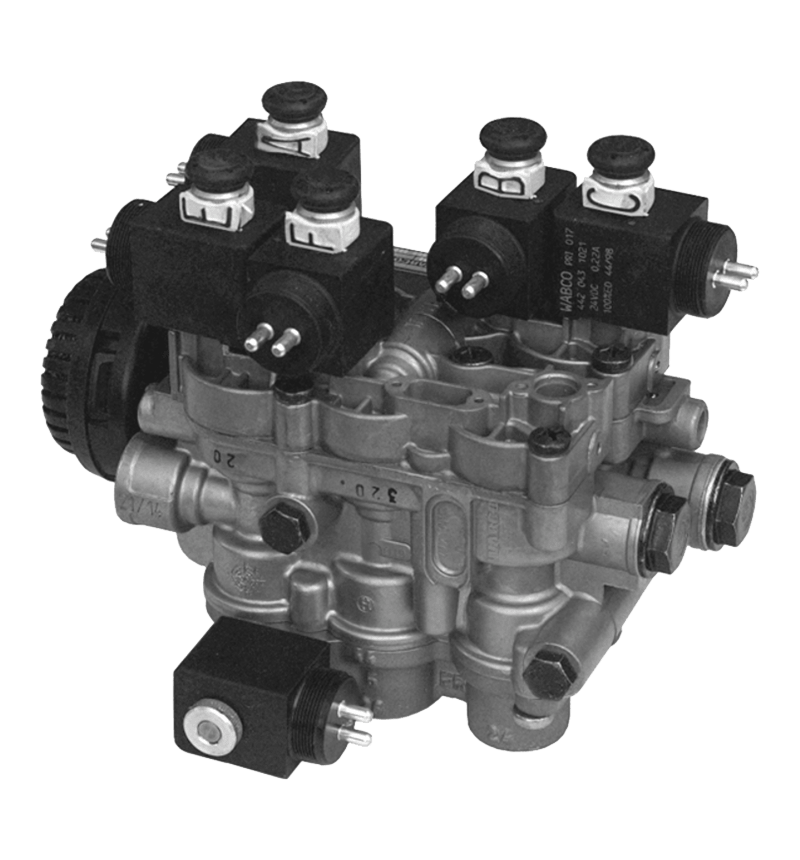

Nowoczesne zawory skrzyni biegów są często integrowane z elektronicznymi systemami sterowania, aby uzyskać automatyczną regulację ciśnienia i monitorowanie w czasie rzeczywistym. Zawory proporcjonalne i serwo reagują na sygnały elektryczne zmieniające przepływ lub ciśnienie w zależności od sygnału zwrotnego z czujnika. Umożliwia to adaptacyjną wydajność w różnych warunkach pracy. W automatyce przemysłowej integracja z systemami PLC (Programmable Logic Controller) umożliwia precyzyjną synchronizację pomiędzy elementami hydraulicznymi i mechanicznymi. Elektroniczne monitorowanie zachowania zaworów pomaga wcześnie wykryć potencjalne problemy, poprawiając efektywność konserwacji i minimalizując nieplanowane przestoje.

Rozważania dotyczące konserwacji i okresu użytkowania

Rutynowe kontrole i konserwacja są niezbędne do utrzymania prawidłowego działania zaworów skrzyni biegów. Zadania konserwacyjne obejmują zazwyczaj czyszczenie kanałów zaworów, sprawdzanie uszczelek pod kątem zużycia i monitorowanie wewnętrznych wycieków. Regularnena wymiana uszczelek i smarów pomaga zapobiegać uszkodzeniom spowodowanym tarciem. W układach hydraulicznych zanieczyszczenie oleju może prowadzić do zablokowania zaworów lub zakleszczenia suwaka; dlatego systemy filtracyjne muszą być odpowiednio konserwowane. Zaplanowana konserwacja oparta na godzinach pracy, a nie na występowaniu awarii, wydłuża żywotność zaworu i zapewnia niezawodne działanie przez cały cykl operacyjny sprzętu.

Funkcje bezpieczeństwa i zabezpieczenie przed przeciążeniem

Mechanizmy bezpieczeństwa zintegrowane z zaworami skrzyni biegów zapobiegają nadciśnieniu, nagłym skokom przepływu lub cofaniu się płynu. Często instaluje się zawory nadmiarowe, które automatycznie uwalniają nadciśnienie w przypadku przekroczenia wartości granicznych systemu. Zawory zwrotne utrzymują przepływ jednokierunkowy, chroniąc wrażliwe komponenty przed ciśnieniem wstecznym. W hydraulicznych układach przeniesienia napędu dużej mocy mechanizmy zabezpieczające umożliwiają powrót zaworu do położenia neutralnego w przypadku utraty mocy, unikając nagłych wstrząsów mechanicznych. Te cechy bezpieczeństwa mają kluczowe znaczenie dla zapewnienia stabilności operacyjnej, szczególnie w systemach obsługujących duże obciążenia lub pracę ciągłą.

Możliwość dostosowania do środowiska i odporność na korozję

Środowiska przemysłowe często wiążą się z narażeniem na wilgoć, wahania temperatury i czynniki chemiczne. Zawory przekładniowe zaprojektowane do takich warunków wymagają materiałów odpornych na korozję i powłok ochronnych. Anodowane aluminium, stal nierdzewna lub powierzchnie ze stali powlekanej są odporne na rdzę i utlenianie. W zastosowaniach zewnętrznych lub morskich dodatkowa ochrona uszczelniająca zapobiega przedostawaniu się wody i zanieczyszczeniom cząstkami stałymi. Możliwość dostosowania do środowiska zapewnia, że zawory skrzyni biegów zachowują integralność funkcjonalną nawet w trudnych warunkach, dzięki czemu nadają się do szerokiego zakresu zastosowań przemysłowych i hydraulicznych.

Porównanie typów zaworów stosowanych w układach przekładni

W skrzyniach biegów i hydraulicznych układach przeniesienia napędu stosowane są różne typy zaworów, w zależności od wymagań eksploatacyjnych. Poniższa tabela podsumowuje kilka popularnych typów zaworów i ich podstawowe zastosowania.

| Typ zaworu | Funkcja | Tryb sterowania | Zastosowanie |

| Zawór nadmiarowy ciśnienia | Ogranicza ciśnienie w układzie, aby zapobiec przeciążeniu | Mechaniczne lub hydrauliczne | Przemysłowe obwody hydrauliczne |

| Kierunkowy zawór sterujący | Kontroluje kierunek przepływu | Ręczny lub elektromagnetyczny | Hydrauliczne systemy zmiany biegów |

| Sprawdź zawór | Zapobiega przepływowi wstecznemu | Automatyczny | Smarowanie i przekładnia hydrauliczna |

| Zawór kontroli przepływu | Reguluje natężenie przepływu | Ręczny lub elektroniczny | Sterowanie prędkością w napędach hydraulicznych |

Integracja z nowoczesnymi agregatami hydraulicznymi

Zawory skrzyni biegów to kluczowe elementy zasilaczy hydraulicznych (HPU), które dostarczają olej pod ciśnieniem do siłowników lub zespołów przekładni. W systemach zintegrowanych zawory koordynują rozkład ciśnienia, kontrolę temperatury i bezpieczeństwo obwodu. Nowoczesne zasilacze HPU często wykorzystują modułowe bloki zaworów, w których wiele funkcji łączy się w jednym zespole, aby zaoszczędzić miejsce i poprawić łatwość serwisowania. Inteligentne interfejsy sterujące umożliwiają operatorom monitorowanie wydajności systemu, w tym położenia zaworu, natężenia przepływu i temperatury. Taka integracja zwiększa precyzję i upraszcza złożone zadania kontrolne w różnych operacjach przemysłowych.

Innowacje i postęp technologiczny w projektowaniu zaworów

Ostatnie postępy w technologii zaworów koncentrują się na poprawie czasu reakcji, efektywności energetycznej i kompatybilności środowiskowej. Lekkie konstrukcje wykorzystujące materiały kompozytowe pomagają zmniejszyć całkowitą masę systemu bez utraty trwałości. Zaawansowane technologie uszczelniania, takie jak uszczelki dwuwargowe i powłoki o niskim tarciu, poprawiają retencję płynów i minimalizują wycieki. Zawory elektromechaniczne wyposażone w zintegrowane czujniki umożliwiają konserwację predykcyjną poprzez przesyłanie danych eksploatacyjnych do analizy w czasie rzeczywistym. Połączenie inżynierii mechanicznej i monitorowania cyfrowego prowadzi do wyższej niezawodności operacyjnej i większych możliwości adaptacji zarówno w przemysłowych, jak i hydraulicznych układach przekładni.

Równowaga kosztów i wydajności przy doborze zaworu skrzyni biegów

Wybierając zawory skrzyni biegów, producenci muszą zrównoważyć efektywność kosztową z wydajnością i trwałością. Zawory o wysokiej precyzji z możliwością elektronicznego sterowania mogą wiązać się z wyższymi kosztami początkowymi, ale zapewniają długoterminowe oszczędności dzięki zmniejszonej konserwacji i zużyciu energii. I odwrotnie, prostsze zawory mechaniczne mogą wystarczyć w systemach o niższych wymaganiach wydajnościowych. Właściwa ocena oparta na zakresie ciśnień, rodzaju cieczy, warunkach temperaturowych i wymaganiach dotyczących reakcji zapewnia optymalny wybór zaworu dla określonych zastosowań. Poniższa tabela przedstawia ogólne zależności między kosztem a wydajnością wśród typowych konfiguracji zaworów.

| Typ zaworu | Koszt względny | Precyzja sterowania | Częstotliwość konserwacji |

| Zawór mechaniczny | Niski | Podstawowy | Regular |

| Zawór hydrauliczny z funkcją odciążającą | Medium | Umiarkowane | Okazjonalne |

| Zawór proporcjonalny | Wysoka | Wysoka | Niski |

| Zawór serwa | Bardzo wysoki | Bardzo wysoki | Niski |

Wnioski dotyczące przydatności do zastosowań przemysłowych i hydraulicznych

Zawory przekładniowe doskonale nadają się zarówno do urządzeń przemysłowych, jak i hydraulicznych układów przekładniowych ze względu na ich zdolność do regulowania przepływu, zarządzania ciśnieniem i zwiększania bezpieczeństwa pracy. Ich zdolność przystosowania się do różnorodnych środowisk pracy, w połączeniu z postępem technologicznym w materiałoznawstwie i sterowaniu elektronicznym, uczyniła je niezbędnymi w nowoczesnej automatyce i maszynach. Dzięki starannemu projektowaniu, właściwemu doborowi materiałów i konserwacji zawory te w dalszym ciągu zapewniają wydajne i niezawodne działanie w zastosowaniach przemysłowych i hydraulicznych na całym świecie.